24小时销售热线

138-0382-7591

151-3711-8131

对短应力φ350轧机轧辊轴承的失效现象进行分析,针对其产生原因对轧辊冷却、轴承密封、轴承润滑、轧机托架、万向轴振动、轴承座结构及轴承装配等方面进行了研究分析,提出了相应改进方法,对改善该失效现象起到了较好的作用。

1、前言

近几年,在冶金棒材线生产行业中,短应力线高刚度轧机因具有投资少、见效快、安装调整方便、易于操作、轧制废品少、重量轻等优点,受到轧钢厂家的普遍欢迎,定货量呈上升趋势。然而,轧机轴承失效事故频繁发生,较多时每月每台轧机达到 22 个,且更换困难、经济损失较大, 本文就该失效现象进行研究分析并提出了切实有效的改进方法。

2、轧机轴承的特点及装配结构

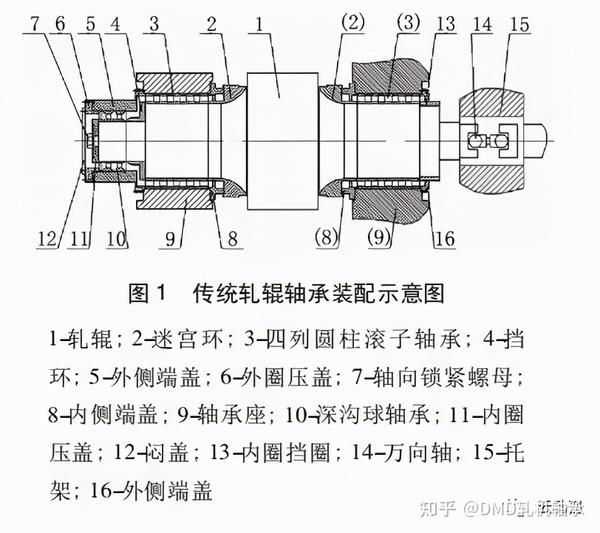

该型轧机轧辊采用了二套四列短圆柱轴承和一套深沟球轴承轴承。其中,四列短圆柱轴承,寿命长,承载能力 大,但只能承受径向力,不能承受轴向力,故又采用了双列 深沟球轴承来承受轴向力。四列短圆柱轴承的外圈可以 自由脱出,这样内圈就可以事先套在轧辊辊颈上,外圈则 可先装入轴承座内,将轴承座推到辊颈上与内圈配合,轴 承座与轧辊的装配就变成了轴承本身的自装配,如图 1。

图1轧辊左侧为固定端轴承装配,四列圆柱滚子轴承承担主要轧制力,其内圈与辊颈采用过盈配合。轧辊轴向固定通过深沟球轴承来实现,深沟球轴承承担轧制时全部轴向载荷及部分径向载荷。

图1轧辊右侧为传动端轴承装配,传动端只有1 套四列圆柱滚子轴承承担轧制时的轧制力,无深沟球轴承,轧 辊与轴承座在轴向无锁紧装置。同时四列圆柱滚子轴承 内部储油空间小。其传动端挡环、半环与四列圆柱滚子轴 承内圈在轴向采用间隙配合。

图1较右侧为万向轴和接轴托架,万向轴起联接电机减速机与轴辊的作用,接轴托架用于托起万向轴及减少万向轴振动的作用。

3、轧机轴承失效研究及分析

轧机轴承失效部位主要为二套四列圆柱滚子轴承,其中右侧传动端四列圆柱滚子轴承尤为频繁,与左侧固定端比其事故概率约为5∶1。而轴承失效事故的主要破坏形式为: 轧辊辊颈与四列圆柱滚子轴承内圈发生相对转动,造成辊颈受损或断裂; 四列圆柱滚子轴承内圈、外圈、滚动体抱死,滚动体嵌入内外圈; 部分外圈在轴承座中转动,造成外圈两侧内外端盖、轴承座内孔受损。

3.1 、轧辊冷却研究分析

当轧辊工作时,其冷却水应将轧制产生的热量及时带走,但因冷却水点布置不合理、冷却水流量过小、水喷头堵 塞等各种原因,轧辊冷却效果并不理想,这样使轧辊轴承 在局部区域产生≥170℃ 运行,润滑脂会很快变成液态,润滑油大量地通过密封件向外泄漏,润滑条件急剧下降,导 致轴承环境温度进一步升高,轧机轴承长期处在高温环境 中,不仅容易使轴承内润滑脂快速少干造成轴承失效,也 容易造成轴承疲劳受损缩短轴承的寿命。所以在轧机生产中,对轧辊水冷却的管理,也是改善轴承失效首先应解决的内容。

3.2 、轴承密封研究分析

轧辊轴承座工作在周围有大量的冷却水、轧制油与氧化皮混合物飞溅的环境中,密封圈工况条件恶劣。轧辊的频繁快速更换也会引起密封圈在轴承装卸过程中受损。解剖使用过的轧辊轴承发现: 润滑剂中含有大量的水分, 润滑脂软化、变色,个别轴承像在水中清洗过的一样。

3.2.1、轴承选取分析

在保持原有轴承座两端密封的基础上可选取自带密封的轴承,自带密封圈轴承与无密封圈轴承相比,具有优点有使用寿命较长、润滑油脂消耗量显著减少、维护间隔时间可延长一定的周期等。

3.2.2、密封结构改进分析

将密封结构分成三个部分:

****部分为非接触式迷宫密封,径向轴承端为静迷宫,轧辊端为动迷宫。静迷宫、动迷宫凸环的长度要适当加长,以防止轧辊冷却水和氧化铁皮流入轧辊轴承里。

****部分为两个背靠背的骨架油封,骨架采用的氟橡胶骨架,不仅价格低廉,而且合理的使用也能达到良好的 效果。当轧机为水平状态时,两侧静迷宫内的轴用密封圈 唇口方向必须朝轴承外安装,可有效防止冷却水及氧化铁皮的溅入;当轧机为立式状态时,传动侧迷宫内密封圈唇口则朝轴承内安装,由于重力向下可有效防止润滑油的溢 出; 非传动侧迷宫内密封圈唇口也是朝轴承外安装,可有效防止冷却水的溅入。

第三部分为防水套,在迷宫式密封静迷宫、动迷宫上套上由丁氰橡胶制成的防水套,套在静迷宫上的是静防水 套,套在动迷宫上的是动防水套。这样动防水套随着动迷 宫一起旋转,而静防水套和静迷宫静止不动,在安装时动防水套和静防水套接触面上涂上千油,以防止轧辊冷却水和轧件氧化铁皮流进迷宫式密封里。

3.3 轴承润滑研究分析

3.3.1润滑脂存储空间分析

传统轴承油脂储存空间小,主要靠轴承内部滚动体之间的间隙。可将外端盖向外侧延长,加大储油空间,延长油脂的使用时间。

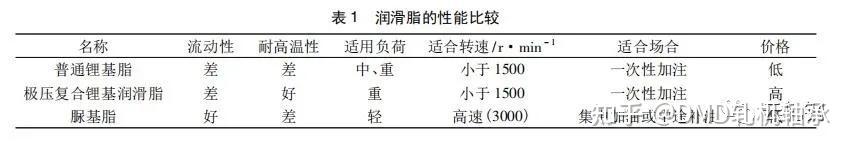

3.2.2 润滑脂分析

由于轴承普遍采用的润滑脂是普通锂基脂,存在粘度高、锥入度低、不耐高温和不耐高速的缺点,打开轧机后轴 承油脂干板、发热卡阻的现象严重; 而且易出现因润滑脂板结,不能正常润滑轴承而发生异常磨损、烧毁轴承的事故。为降低成本,也有轴承选用国产轧辊特种脂,属脲基脂类,价格低廉。而通过对复合锂基脂与脲基脂的特点进行比较可以看出,复合锂基脂适用于重负荷、低转速、温度高、不需中途加油的场合。而脲基脂适用于转速高、负荷轻、集中润滑的场合。高速棒材生产线精轧机负荷重,转速低( 较高 1200r / min) ,轧机装配时一次性加油,轧制 3 ~ 7 天后下线,中途不需加油。见表1,同时考虑到高速棒材生产线¢350 轧机传动端储油空间小,储油量少,也加剧了润滑不良,因而,建议选用极压复合锂基脂较合适。

3.3.3、润滑方式分析

由于脂润滑所用的润滑脂兼有密封作用,因此密封结构和润滑设施相对简单,补充润滑脂也非常方便。因此,只要工作条件允许,轧辊轴承一般都采用脂润滑。轧辊轴承润滑采用干油润滑方式,原采用人工手动润滑方式,费力费时,若操作人员责任心不强,往往造成轧辊轴承漏加油,导致轴承失效。现可改为自动集中润滑方式,效果会更好。

而油润滑的冷却效果强,并能从轴承内带走污物和水分。轧辊轴承采用油润滑的润滑方法有压力供油润滑、喷油润滑、油雾润滑和油气润滑: 压力供油润滑是常规转速下轧辊轴承较有效的润滑方式; 喷油润滑是将润滑油以一定的压力通过装在轴承一侧的喷油嘴喷入轴承内部进行润滑,一般应用在高速轧辊轴承,或者压力供油润滑不能满足冷却要求的场合; 喷雾和油气润滑是将含有油雾的干燥压缩空气喷到轴承内部进行润滑。优点是耗油量极少,由于空气的作用,冷却效果极强。主要用于轧制速度高和轧制精度高的大型轧辊轴承,或者用于在轴承箱中不经常拆卸的轧辊轴承。

3.4、轧机托架、万向轴振动研究分析

托架、万向轴振动大,传动不良。当托架过热、甩动大时,轧机一般会烧轴承。而万向轴使用末期,振动较大,轧辊轴承失效现象较多。从事故概率上,传动端远大于操作端。由此判定,托架、万向轴振动对轧机烧轴承事故影响较大。而当轧辊轴承因振动产生一定磨损、或间隙和精度 发生改变时将会引起轧机的强迫振动,从而影响轧机生 产、安全运行、产品质量,生产中如果出现过大的振动会导致轧机运行性能下降或故障,有时产品的表面质量急剧下降,出现振纹。

对于托架而言,可采取的改进措施有: 首先,修复托架弹簧平衡装置,减轻因托架震动对轧机的影响。另外,在 轧辊轴套内安装定位套、定位环,提高传动平稳度,从而明 显减轻托架震动。

对于万向轴而言,可采取的改进措施有: 一方面使用动平衡万向轴,消除由于万向轴自身甩动对轧机传动的影响,动平衡实验等级达6.3级,另一方面对万向轴的装配方面一定要严格要求,保证装配精度。从而一方面可以减 少由于万向轴震动对轧机的影响; 另一方面可提高万向轴的使用寿命,降低使用成本。

3.5 轴承座结构及轴承装配研究分析

3.5.1 轴承座结构分析

轴承的寿命与轴承座的设计是分不开的。如果轴承座设计和制造不当,将导致轴承受力不均,降低轴承寿命,轴承座应具有调心性,避免因轧辊烧损挠曲变形而使轴承受到偏载。与轴承相关的备件的尺寸、几何形状、精度等级、公差范围与设计是否相符。与轴承配合的接触面的光洁度、硬度是否在规定范围之内,所有间隙、过盈配合量是否符合设计要求等等。

3.5.2 轴承装配分析

采用间隙配合的轧辊轴承主要是为了便于更换工作辊,轴承在轴颈上和轴承座内均采用间隙配合。根据内径尺寸的大小,内圈配合的间隙范围从 0.05mm 到 0.6mm。由于配合比较松,轧机工作时轴承内圈与辊颈会出现相对运动。因此,为防止对辊颈造成磨损,对轧辊辊颈应有一定的硬度要求。另外,由于在长期巨大压力作用下轴承内圈边棱会被压出凹痕,造成拆装轴承困难。因此在辊颈表面与间隔环对应的部位应车出环形槽,而且槽宽应比间隔环宽度大,保证拆装轴承时间隔环不被卡在槽里。当工作一段时间后轴承径向间隙发生变化时,可用修配轴承内圈之间的间隔环来进行调整。轴承外圈定位靠压盖和轴承座之间的调整垫片的增减实现,轴承内圈用压紧环靠紧,压紧环用键与辊颈固定在一起。压紧环的轴向位置由槽形螺母来调整。当槽形螺母定位后,用定位块将其与半环锁紧在一起,这样便可防止螺母串动。

4、轴承失效改进

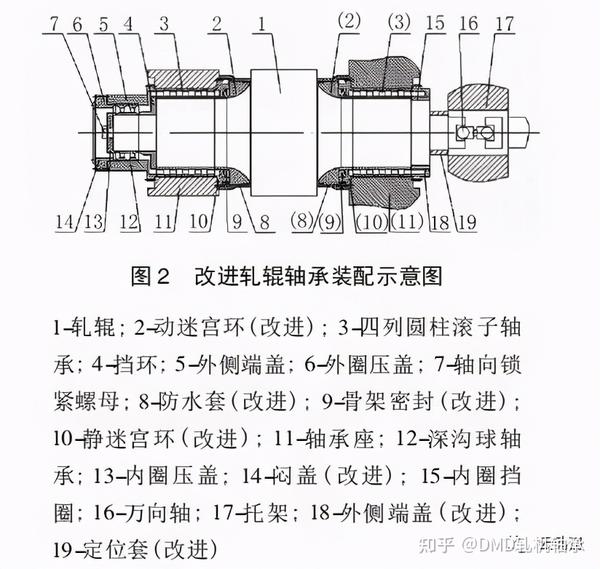

图 2 改进轧辊轴承装配示意图

图 2 为改进轧辊轴承装配示意图。在结构方面,将轴承座轧辊侧改为动、静迷宫环,同时,在迷宫环上套有防水 套,两迷宫环间增加骨架密封,做好轴承密封,如果想要起 到更好的密封效果,也可选用自带密封的四列圆柱滚子轴 承; 将两侧轴承座端盖加长,加大了润滑脂储存空间,缩小注油频率; 将轴颈与万向轴连接处增加定位套,提高传动平稳度。

在日常管理、维护方面,定期对冷却系统水量、喷头堵 塞等进行检查; 润滑油脂不能考虑短期利益,需采用更为可靠的极压复合锂基脂; 润滑方式应将手工改为集中自动润滑,如果条件允许可将润滑脂润滑改为油润滑; 轴承座制造装配上一定要严格按照制造和装配精度要求; 轴承装配严格把关,且必须定期检查,清洗,避免轴承内部杂质的滋生; 规范轧钢操作、加强操作规程管理,查漏补缺,防范未然。