24小时销售热线

138-0382-7591

151-3711-8131

介绍了多辊轧机和支承辊轴承的结构特点, 阐述了对轧机支承辊轴承精度、载荷、润滑及寿命的要求, 并介绍了该类轴承常见的失效形式及相应解决措施。

钢铁轧制工业中, 板材和带材的生产比例已超过 50%, 合金薄带的需求也不断地增长 。在各种轧制设备中, 由于轧制过程中轧辊弹性变形和轧制力较大的原因, 四辊轧机不适合轧制高强度钢和精密合金的冷轧薄板和薄带。在技术可行与经济性方面, 采用多辊轧机冷轧薄板和薄带有着无可比拟的优越性。多辊轧机支撑辊轴承的精度和寿命对轧制薄板带的生产及质量有相当重要的影响 。

1 多辊轧机结构及特点

与其他类型的冷轧机相比, 多辊轧机具备以下特点:

(1)为减小轧辊的弹性压扁值, 采用小直径的工作辊, 保证轧制薄板带的尺寸。

(2)采用多辊辊系, 轧制力的分力由多个支点的支承辊传递给机座, 使刚性得到极大的提高 。

(3)工作机座各部件和轧辊的制造精度高, 整个轧机的调整精度也相当高。

由于多辊轧机特别强调刚性和精度, 因而可以轧制出极薄的钢板, 并保证钢板有极高的精度和表面质量, 如不锈钢板;厚度为 0.1 mm 甚至0.002 mm的高精度电工硅钢板等等。

自1932 年出现****台多辊轧机以来, 多辊轧机发展很快, 具有不同的结构形状和几何尺寸, 机型有森吉米尔型、山特维克型, 按辊系可分为六辊、十二辊和二十辊轧机等, 但较多的是二十辊轧机, 其中又以森吉米尔型为主导。为便于介绍, 以下提及的多辊轧机均指森吉米尔型轧机 。

森吉米尔型轧机的机座牌坊为内部装有成套轧辊的整体结构, 刚性极高, 能够充分保证工作辊在轧制方向上的稳定性及补偿小直径工作辊的挠度。工作机座是一个复杂块体, 工作机座包括牌坊、支承辊系、压下装置、磨损补偿机构 、辊形控制和平衡机构 、传动装置、导卫、润滑和冷却参数控制系统等。

森吉米尔型轧机一般可分为六辊、十二辊 、二十辊轧机。中间辊和支承辊的数目越多, 机座允许的轧制力越大 。通常十二辊用于轧制软性材料, 六辊轧机很少用, 二十辊轧机应用较为普遍。

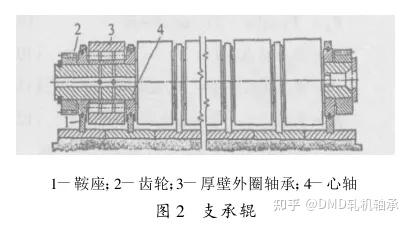

辊系配置的特点是在塔形支承辊组中, 前排的每一个轧辊紧靠在后面的轧辊上, 二十辊轧机中的两小直径工作辊由四根带有斜度的中间辊支承, 四根中间辊由其后的六根中间辊支承, 较外是八根由一组厚壁外圈轴承 、心轴及鞍座组成的支承辊 。支承辊上一组厚壁外圈轴承装在同一根心轴上, 心轴则靠一系列鞍座支承, 鞍座均安装在轧机座的半圆形座孔里, 如图 2所示。

作为支承辊的轴承外径直接承受轧制分力,并通过心轴和鞍座将轧制分力传递给刚性牌坊。支承辊厚壁轴承与整体机座的高刚性, 可以消除工作辊的挠度。

支承辊心轴通过偏心装置来控制工作辊辊缝和轧制力的传递, 其压下机构和调整机构均采用液压缸或液压马达, 通过齿轮 、齿条带动与偏心轮连接的齿轮来实现参数的调整, 对所轧钢带的尺寸精度和表面质量起着重要的作用 。

较常见的森吉米尔轧机形式是 1 -2 -3 -4轧辊组合的二十辊轧机, 如:ZR22-50, Z 表示冷轧, R为可逆, 22 表示轧机牌坊和支承辊轴承外径, 50 表示带材宽度 [ 1] 。

2 多辊轧机支承辊轴承的应用

2.1 轴承的结构特点和精度要求

森吉米尔薄板轧机的支承辊轴承, 自身外圈就直接担负着支承辊的作用, 外圈的厚度比普通的轴承外圈厚得多, 这种特殊结构使轴承能够具有相当高的刚性。

支承辊轴承一般是圆柱滚子轴承 、圆锥滚子轴承及滚针轴承等, 有单列和多列滚子 、带挡边和无挡边的结构;滚子有满装和带保持架分隔的。轴承上有润滑孔, 有些轴承的内圈有一道或多道环形槽 。通常森吉米尔支承辊采用圆柱滚子轴承, 因为其承载能力要比圆锥滚子轴承高。

无挡边或挡圈的圆柱滚子轴承不能承受轴向载荷, 因此需要在外圈和支承鞍座侧面之间放置青铜或塑料止推垫圈 。带有挡边( 或挡圈)的圆柱滚子轴承与圆锥滚子轴承能够承受同时作用的径向力和轴向力, 不需要止推垫圈。对于高速轧机,轴承带有保持架可以分隔并引导滚子 ;如果轴承转速较低, 采用满滚子的结构能使轴承在外形尺寸小的情况下具有大的承载能力。

装在同一根心轴上的一组轴承的个数取决于轧机的尺寸。一根心轴上一般装有 5~ 7 套轴承。支承辊上各轴承承受轧制分力, 整个心轴相当于一个刚性多支点梁。

多辊轧机要求轴承有很高的制造精度, 一般为P4 级以上。且安装在同一根心轴上的轴承“有效截面”应全部相同, 以使载荷能均匀地分布于与之接触的中间辊和工作辊的整个长度, 这也是保证薄钢带轧制精度的重要因素 。轴承“有效截面”是指内外圈厚度与滚子直径的总和 。根据多辊轧机的轧制精度和轴承的尺寸, 一组轴承的截面高度必须控制在 0.002 ~ 0.01 mm的范围内, 按照高度差异为 5 μm 进行分组, 同时外径的相互差也应控制在同样的范围内 。轴承按截面高度分组后, 在轴承内外圈端面上标出厚度较大的点 、轴承组号和分组公差。注意对应的一组滚动体不能相互混杂。

支承辊轴承外圈为旋转圈, 转速为 150~ 850r/min, 甚至更高。内圈为非旋转圈, 与轴采取松配合, 滚道受载位置的应力循环次数远远大于外圈滚道 。因此轴承的内圈应定期调整位置, 使内圈滚道载荷区的部位不断变化, 延长轴承寿命。

2.2 载荷和寿命分析

一般轴承的寿命计算只适用于安装在实心轴上并且置于刚性轴承座的轴承, 对多辊轧机, 轴承外圈直接做支承辊, 外径的局部与中间辊接触, 在外载的作用下厚壁外圈会发生一定的弹性弯曲变形, 影响滚道上的载荷分布, 从而影响承载能力。

计算滚动体与滚道的接触变形时, 必须考虑外圈径向挠度的影响 。按薄壁圆环的平面弯曲理论, 任意角位置 ψ处的径向挠度微分方程为

式中 :W 为 ψ角处径向挠度;EI 为弯曲刚度, M为ψ处截面上弯矩 ;R 为曲率半径。

由(1)式可求解外圈的径向挠度 W ψ ( δ) [ 2] 。

又任意位置滚动体与滚道的接触变形 δ n 为δ

式中 :δ r 为内外圈相对位移, n 为滚动体编号。

建立每个滚动体的变形方程, 再加上一个套圈的受力平衡方程, 共 n +1 个方程, 解以上的非线性方程组, 可求出各点的接触变形 δ。

则各点的接触载荷为

式中 :k 为轴承载荷变形常数。

按线接触的额定计算公式分别计算轴承内、外圈的额定载荷 Q ci 、Q ce , 以及轴承内 、外圈与滚动体的当量载荷 Q ei 、Q ee , 得到轴承内 、外圈的额定寿命为

则整套轴承的额定寿命为

计算表明, 支承轴承的载荷分布不同于刚性座的轴承。由于支承轴承的外圈弹性变形, 滚动体载荷区变小, 载荷区顶部滚子所受的载荷增大,所以支承轴承的当量载荷明显增大, 寿命也会大大地降低。由于弹性变形, 轴承的寿命大约比常规计算的降低了 75%。

针对支承辊轴承的特殊应用, 轴承的结构设计就须有助于改善载荷的分布状况 。轴承外圈的壁厚既要保证外圈有足够的刚性, 不至于因承受重载而发生较大弯曲变形, 又要兼顾轴承具有大的动载荷能力( 国外轴承公司的经验值是外圈滚道直径与外径之比 D e /D =0.7 [ 3] ) 。

有关研究表明, 采取大直径滚子的设计比采取小直径滚子而数目稍多的设计要合理 ;对转速不高 、载荷较重的应用, 可采取无保持架的满装滚子结构, 增大轴承的载荷能力, 同时降低滚道接触点的载荷, 提高轴承的刚性。

2.3 辊系的受力分析

为有效地计算支承辊轴承的承载力, 需要对辊系进行受力分析 。为便于计算, 采用简化受力分析方法, 忽略轧辊的弹性变形及摩擦损失, 假设作用力的方向均在两辊的连心线上, 如图 3 所示。

式中:l b 为轴承宽度 ;n 为心轴上轴承的数目 ;L为整个支承辊长度。

计算表明辊系上载荷的分布极不均匀, 两边支承辊 A 、D 的载荷比中间支承辊B 、C 的载荷值大。某些类型的轧机, A 、D 支承辊辊上的载荷值与B 、C 支承辊辊上的载荷相对差可达 40%, 以至于位于辊系边侧的支承辊磨损较为严重, 两边支承辊轴承寿命大大地降低 。

2.4 轴承的润滑

由于森吉米尔轧机机座为整体结构, 辊系之间空间有限, 支承轴承的安装空间非常狭窄, 散热是一个很大的问题。支承轴承可以借助于轧辊液来润滑并得到冷却, 也可以采取单独的润滑系统。润滑 剂 多 采 用 乳 化 液 ( 40 ℃ 时 粘 度 约1.1 mm 2 /s), 因支承辊轴承需用雾化油系统润滑;而乳化液具有很强的冷却能力, 且粘度很低, 若被轧制件表面质量要求高, 就需要采用较纯净的低粘度矿物油(40 ℃时粘度约 8~ 12 mm 2 /s) 作润滑剂。

轧制速度为 5 m/s 以下时, 低粘度矿物油可作为轧辊和支承辊轴承的共同润滑剂, 但滚动轴承的润滑一般需要中等粘度的油, 采用低粘度矿物油势必影响轴承疲劳寿命。因此在实际应用中, 可通过加大压力( 达 0.6 MP), 提高轧制油的流量(达 4000 L/min) , 用强化排热的方式来弥补。

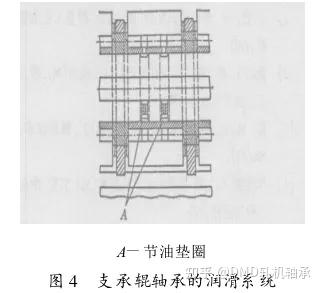

在较高速度和重载荷下, 支承辊轴承利用单独的润滑系统进行油雾润滑是比较有效的, 能够保证支承轴承获得较佳的使用寿命 。润滑油的较低粘度为 150 mm 2 /s, 并含有极压添加剂, 油雾以0.01~ 0.03 m 3 /s 进入支承辊心轴的槽内。在轴承内圈润滑孔内可装上凝缩嘴, 使油从混合物中凝聚出来, 以润滑支承辊和滚道, 如图 4所示。

3 支承轴承常见的失效形式及对策

森吉米尔多辊轧机支承轴承的失效形式主要是轴承早期疲劳失效, 即滚道 、外径面在应力的反复作用下发生的剥落。另外, 如果轴承的精度下降, 导致轧制薄板不合格, 就意味着轴承失效 ;还有某些较严重的现象, 如轴承发生严重剥落、润滑不良造成轴承烧伤等因素导致轴承外圈断裂 。

3.1 早期疲劳失效

多辊轧机支承辊轴承在载荷作用下外圈发生弹性变形, 滚道的载荷分布发生变化, 较大载荷比普通轴承高出许多, 加之多辊轧机的轧制力非常大, 导致滚道出现早期疲劳剥落。

对于二十辊森吉米尔轧机来说, 两边的支承轴承受到的轧制力尤其大, 比其他的支承轴承更易出现疲劳剥落。另外, 如果存在安装误差 、润滑不良 、冷却不足、杂质进入轴承内部的情况, 都可能产生早期疲劳失效 。

有效提高支承辊轴承使用寿命的措施:

(1)提高轴承钢的清洁度, 降低含氧量, 采用真空脱气钢。

(2)滚子素线采用对数曲线轮廓, 能使接触面保持较佳应力分布, 磨损对边缘轮廓的影响小;滚子素线弧坡修缘凸度会随磨损降低 。

(3)改善轴承表面加工质量, 以使润滑状况得到改善。

(4)选择合适的轴承游隙。实际应用表明, 取较小的游隙值更为有利。

(5)轴承装有密封件, 例如 :带挡边的圆柱滚子轴承, 其挡边就起着密封件的作用, 防止异物进入轴承滚道。

(6)改善支承辊轴承外径的设计, 使外径带有一定的凸度, 以防止外圈表面边缘应力集中, 改善接触状态, 同时也能改善轧制件的表面质量 。

3.2 润滑不良造成烧伤

采用轧辊液作为轴承润滑剂, 具有较快的散热能力, 但其粘度低, 影响轴承的疲劳寿命。对能够承受轴向力的带挡边的圆柱滚子轴承或双列圆锥滚子轴承, 滚子端面与内圈挡边摩擦较大, 在润滑不良的状况下, 易造成烧伤 。

另外, 对无挡边的圆柱滚子轴承, 在轧机鞍座上装有青铜或塑料平垫圈, 用于承受轴向力, 轴承外圈压紧平垫圈, 摩擦力大, 润滑状态不理想, 在外圈端面上易出现热裂纹 。

在不利的轧机润滑状况下, 轴承的设计和应用应尽力改善轴承的润滑状态 。必须有效地选择润滑系统和润滑剂的类型。如:圆锥滚子轴承必须用单独的油雾润滑系统 ;对圆柱滚子轴承如采用粘度低的矿物油进行润滑时, 须加大润滑剂的流量, 润滑系统要用适当的冷却设施来提高油的粘度, 在重载荷或高辊轧速度下需要更高的流量。内圈可采用两个可拆式挡圈, 与外圈滚道形成缝隙式密封, 以防止外部污物进入轴承造成污染。

油的清洁度对于轴承的使用寿命也有决定性的影响, 因此油的循环过滤是润滑系统中非常重要的问题。轴承采取单独润滑系统时, 要防止外界杂物乳化液进入轴承内部造成污染, 影响轴承的使用寿命。

3.3 外圈断裂

在工作中由于润滑冷却不良, 使轴承外径表面烧伤, 出现裂纹源, 导致开裂或由于轴承承受轴向力过大, 造成轴承在工作中端面与相邻垫圈摩擦产生裂纹导致外圈断裂 。

支承轴承外圈必须保证足够的强度, 外圈壁厚尽量加大, 但同时也须保证轴承的额定载荷。从轴承的设计角度来看, 在低速重载状况下, 采用满装滚子结构, 使滚子之间的中心距尽量小, 以减小弯曲力矩。在材料选取方面, 实际应用表明, 重载工作时较好采用渗碳钢, 其外径上有厚的渗碳层, 表面硬度高, 心部韧性好, 具有很高的抗拉强度;或内圈和外圈采用贝氏体淬硬, 保证轴承套圈较好的抗断裂能力。

3.4 辊系调整及维护不当

多辊轧机轧制载荷大, 且转速较高, 在轧制过程中, 作为支承辊的轴承外圈产生磨损, 导致工作辊轴线产生凹度, 轧制出的薄板就会有缺陷 。这就需要通过调整支承辊心轴, 增加挠度来补偿。而变成凸度部位的轴承受力较大, 容易过载, 造成轴承内部磨损加大, 所以调整量要尽量控制在微量, 要对辊形进行良好的修整 。

支承辊轴承由于安装部位不同和公差不一,必然造成受力不均, 在使用一段时间后, 轴承要进行对换, 定期将重载荷心轴上的轴承移到载荷较轻的心轴上, 以使其得到充分利用, 延长轴承寿命。

而同一心轴上轧辊中部的支承轴承所承受的载荷大于轧辊端部的支承轴承, 中部轴承的磨损比其他轴承大, 也应定期交换同一心轴上轴承的位置 。

内圈做为非旋转圈承受固定载荷, 为延长使用寿命, 应定期更换载荷区位置。

轧制薄钢带一段时期后, 支承辊轴承外径表面出现损坏现象, 包括压痕 、磨损及表面剥落, 则须换辊, 对拆下的轴承进行修磨。外径重磨后, 须重新测量, 标出厚度较大的点, 再与相应的滚子和内圈组装, 按新的截面厚度重新进行分组。

交换轴承、转动内圈和重新研磨外圈外径的适当间隔时间取决于工作条件 。

5 结束语

由于多辊轧机支承辊轴承的使用寿命较低, 轴承设计时必须在多方面采取措施提高轴承的承载能力, 使其达到较高的使用寿命;同时避免安装误差、润滑冷却不良、杂质等因素的影响;辊系的合理调整对延长轴承的使用寿命也起着很大的作用。